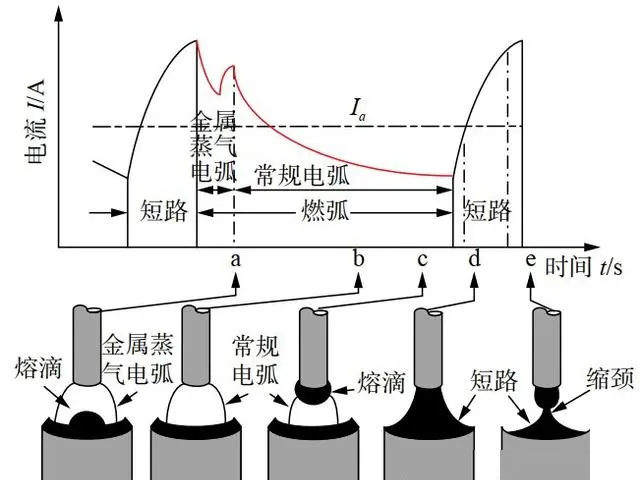

传统的短路过渡最大的缺点是飞溅较大。焊接过程中,熔滴与熔池接触时,熔滴成为焊丝与熔池的连接桥梁,所以称为液体小桥,并通过该小桥使电路短路,飞溅总是发生在短路小桥破断的瞬间。这是因为短路之后电流急剧增加,小桥处的液体金属在电磁收缩力的作用下急剧收缩,形成很细的缩颈,随着电流的增加和缩颈的减小,小桥处的电流密度很快增加,对小桥急剧加热,造成过剩能量的积聚,最后导致小桥金属发生汽化爆炸,产生飞溅和金属烟尘。

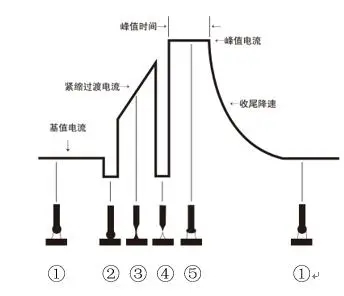

STT模式是一种受控的GMAW短路过渡工艺,使用电流调节来控制热输入,而不影响送丝速度,从而产生优越的电弧性能、良好的熔深、低热输入,减少飞溅和烟尘。其工艺原理如图1.3所示。

① 基值电流(Background Current)阶段。处于这个阶段时,电弧稳定燃烧,提供了绝大多数的焊接热输入。

② 开始短路阶段(Initial Shorting)阶段。此时熔滴与熔池接触,发生短路,焊机检测到电弧电压短路信号,作出反应,将电流降到一较小值,极低的电流改进了熔滴的润湿性,熔滴通过润湿作用过渡到熔池,这是低飞溅模式飞溅小的原因。

③ 紧缩过渡电流阶段(Pinch Current)。在开始短路阶段后马上采用大电流(紧缩电流),促进熔滴与焊丝分离,电路计算熔滴分离的时间并在它发生之前降低电流,避免由于紧缩的熔滴气化“爆炸”而产生飞溅。

④ 第二次电流下降阶段(Second Current Reduction)。电流在熔滴与焊丝分离一瞬间快速降低,电路在一个很低的电流水平重新引燃焊接电弧。

⑤ 峰值电流阶段(Peak Current)。电路感应到焊接电弧被重新引燃后,迅速增加电流,电弧即刻变宽,在工件上产生高热量,确保良好的熔合并且自动应用峰值电流建立恰当的弧长。

在峰值电流过后会有一个收尾降速阶段(Tail out),通过控制收尾部下降速率以进行合适的热输入控制,同时起到降低对熔池搅拌的作用。

由于STT工艺低热输入、低飞溅、低烟尘,以及适应性强、使用成本低等优势,使得其广泛应用于化工及管道行业无法实施双面焊工艺情况下的管材和单坡口的带间隙的根部打底焊,以及汽车行业中薄板的焊接。但是STT工艺所使用的焊接规范范围较窄,如使用φ1.2mm焊丝,焊接电流大于180A,焊丝干伸长变化较大时,飞溅量增加,焊接稳定性被破坏。

联系人:朱生

手机:(86)13322904877

电话:(86)400 8481088

邮箱:1519017318@qq.com

地址: 广东省珠海市梅界路1801号2栋3楼